Pengeboran Tanpa Cacat: Memaksimalkan Efisiensi dengan Bor Karbida Presisi Tinggi pada Paduan yang Dikeraskan

Berita Industri-Mendefinisikan Presisi Tinggi dalam Pengeboran Karbida Padat

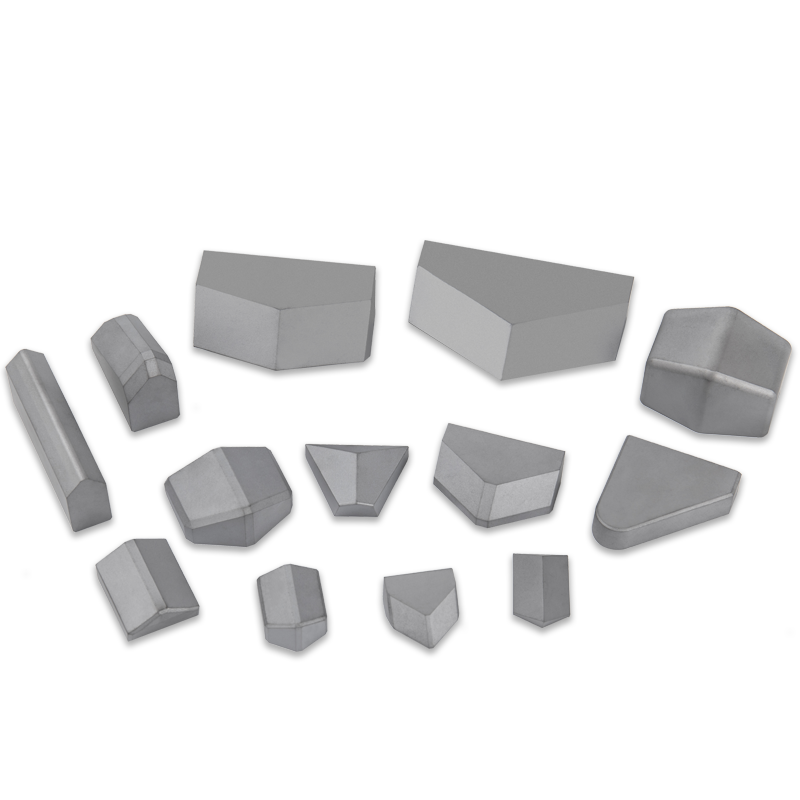

Dalam bidang permesinan modern, istilah "presisi tinggi" bukan sekadar label pemasaran namun merupakan standar teknis yang dapat diukur. Bor karbida standar sering kali cukup untuk pembuatan lubang umum yang toleransi lubangnya longgar (misalnya /- 0,1 mm). Namun, bor karbida berpresisi tinggi sebenarnya direkayasa untuk mencapai toleransi H7 atau lebih baik langsung dari padatan, sering kali menghilangkan kebutuhan untuk operasi reaming atau pengeboran berikutnya. Perkakas ini dicirikan oleh komposisi substrat tertentu, biasanya karbida tungsten berbutir sangat halus, yang memberikan kekerasan yang diperlukan dan kekuatan pecah melintang untuk menjaga integritas tepi di bawah gaya pemotongan yang ekstrem.

Karakteristik yang menentukan dari bor ini sering kali adalah Total Indicated Runout (T.I.R.) dan toleransi shank. Bor berpresisi tinggi biasanya memiliki toleransi shank h6, sehingga memastikan kesesuaian yang hampir sempurna pada chuck hidraulik atau shrink-fit. Kekakuan ini adalah yang terpenting; bahkan runout sebesar 10 mikron dapat secara signifikan mengurangi umur pahat dan kualitas lubang saat mengebor material seperti Inconel, Titanium, atau baja perkakas yang diperkeras (45-65 HRC).

Fitur Geometris Penting untuk Evakuasi dan Stabilitas Chip

Geometri bor presisi tinggi adalah keseimbangan kompleks antara kemampuan pemusatan mandiri dan efisiensi evakuasi chip. Tidak seperti bor pekerja standar, varian presisi tinggi sering kali menggunakan gerinda titik multi-segi atau tepi pahat "kurva-s" khusus. Desain ini mengurangi gaya dorong dan memungkinkan bor untuk memusatkan dirinya sendiri segera setelah bersentuhan dengan benda kerja, yang sangat penting untuk menjaga akurasi posisi tanpa bor titik.

Desain Seruling dan Sudut Helix

Manajemen chip adalah titik kegagalan paling umum dalam pengeboran lubang dalam. Bor presisi tinggi menggunakan sudut heliks variabel atau seruling yang dipoles untuk mempercepat aliran chip. Untuk mengebor baja tahan karat atau aluminium, heliks yang lebih curam (30° atau lebih tinggi) membantu mengangkat serpihan keluar dari lubang dengan cepat. Sebaliknya, untuk material yang lebih keras, sudut heliks yang lebih rendah menghasilkan inti yang lebih tebal dan kekuatan penampang yang lebih besar untuk menahan torsi.

Arsitektur Margin Ganda

Fitur berbeda pada bor karbida premium adalah desain "margin ganda". Meskipun bor standar memiliki satu margin per lahan untuk memandu alat tersebut, model presisi tinggi sering kali menyertakan margin kedua. Ini bertindak sebagai bantalan pemandu sekunder, menghaluskan tindakan pengeboran dan bertindak seperti alat pembakar. Hasilnya adalah lubang yang dibor dengan permukaan akhir yang menyaingi reaming, seringkali mencapai nilai Ra di bawah 1,6 mikron.

Mengoptimalkan Kinerja: Strategi Pelapisan dan Pendingin

Substrat saja tidak dapat menahan kejutan termal yang dihasilkan pada ujung tombak selama pemesinan berkecepatan tinggi. Lapisan Deposisi Uap Fisik Tingkat Lanjut (PVD) sangat penting. Aluminium Titanium Nitride (AlTiN) dan Titanium Silicon Nitride (TiSiN) adalah standar industri untuk aplikasi presisi tinggi. Lapisan nano-komposit ini menciptakan penghalang termal, memungkinkan panas dievakuasi bersama chip daripada berpindah ke substrat alat.

- AlTiN (Aluminium Titanium Nitrida): Ideal untuk pemesinan kering atau pelumasan kuantitas minimum (MQL) pada baja hingga 50 HRC.

- TiSiN (Titanium Silikon Nitrida): Memberikan kekerasan ekstrim dan ketahanan oksidasi, cocok untuk baja keras dan superalloy.

- Karbon Seperti Berlian (DLC): Khusus digunakan untuk material non-ferrous seperti aluminium dan tembaga untuk mencegah built-up edge (BUE).

Selain itu, kemampuan pendingin internal merupakan persyaratan yang tidak dapat dinegosiasikan untuk pengeboran dalam (kedalaman lebih dari 3x diameter) di lingkungan dengan presisi tinggi. Bor dengan cairan pendingin menyalurkan cairan bertekanan tinggi langsung ke zona pemotongan, membilas serpihan, dan mendinginkan ujung tombak secara instan. Hal ini mencegah pemotongan ulang chip—penyebab utama buruknya permukaan akhir dan kerusakan alat yang parah.

Parameter yang Direkomendasikan untuk Aplikasi Baja Keras

Menjalankan bor karbida presisi tinggi memerlukan kepatuhan terhadap parameter yang ketat. "Menebak" umpan dan kecepatan pasti akan menyebabkan keausan dini. Di bawah ini adalah tabel referensi untuk pengeboran Baja Perkakas (H13, D2) pada 48-52 HRC menggunakan bor karbida berlapis presisi tinggi. Perhatikan bahwa kekakuan pengaturan diasumsikan optimal.

| Diameter Bor (mm) | Kecepatan Pemotongan (Vc m/mnt) | Kecepatan Umpan (fn mm/putaran) | Kedalaman Peck (Q) |

| 3.0 - 5.0 | 30 - 45 | 0,06 - 0,08 | 0,5x D (atau tanpa kecupan) |

| 6.0 - 8.0 | 35 - 50 | 0,09 - 0,12 | 1,0xD |

| 10.0 - 12.0 | 40 - 55 | 0,14 - 0,18 | 1,0xD |

Memecahkan Masalah Pola Keausan Umum

Bahkan dengan peralatan premium, masalah bisa saja muncul. Mengidentifikasi pola keausan pada bor bekas adalah cara paling efektif untuk mendiagnosis kesalahan proses. Operator harus secara rutin memeriksa bibir dan tepi pemotongan dengan pembesaran.

- Pemotongan Sudut Luar: Biasanya menunjukkan runout yang berlebihan atau kecepatan potong yang terlalu tinggi untuk kekerasan material. Periksa dudukan alat T.I.R. dan mengurangi RPM.

- Keausan Tepi Pahat: Menunjukkan laju pengumpanan terlalu rendah, sehingga menyebabkan pahat bergesekan dan bukannya terpotong, atau ketinggian tengah mesin tidak sejajar. Tingkatkan laju umpan sedikit.

- Tepi Terpasang (BUE): Biasa terjadi pada bahan yang lebih lembut. Hal ini menunjukkan konsentrasi cairan pendingin terlalu rendah atau pelapisan tidak sesuai untuk material (misalnya AlTiN menempel pada Aluminium).

- Keausan Margin: Keausan yang berlebihan pada tepi bor biasanya disebabkan oleh penyusutan lubang (material yang menutup bor) atau pelumasan cairan pendingin yang tidak mencukupi.

Berinvestasi dalam bor karbida presisi tinggi menawarkan laba atas investasi yang signifikan dengan mengurangi waktu siklus dan menghilangkan proses finishing sekunder. Namun, kinerjanya bergantung pada sistem yang kaku, parameter yang benar, dan manajemen masa pakai alat yang proaktif.