Tunneling Melalui Hard Rock: Peran Vital Sisipan Tungsten Carbide dalam TBMS

Berita Industri-Tunnel Boring Machines (TBMS) adalah keajaiban rekayasa modern, merevolusi pengembangan infrastruktur dengan menggali terowongan dengan efisiensi dan presisi yang luar biasa. Di jantung kekuatan pemotongan mereka, terutama dalam kondisi geologis yang menantang, terletak komponen penting: Sisipan Tungsten Carbide . Alat -alat kecil tapi perkasa ini adalah tepi yang tajam yang memungkinkan TBM untuk menggiling semuanya, mulai dari batu pasir abrasif hingga granit yang tidak menyerah.

Sifat tak tertandingi Tungsten Carbide

Tungsten carbide (WC) adalah bahan gabungan, cermet, terkenal karena kekerasan dan ketahanan aus yang luar biasa. Ini dibentuk dengan menggabungkan bubuk tungsten dengan karbon dan kemudian menyinternya dengan logam pengikat, biasanya kobalt. Komposisi unik ini memberikan sisipan tungsten karbida beberapa keunggulan utama yang penting untuk aplikasi TBM:

-

Kekerasan ekstrem: Tungsten carbide peringkat sangat tinggi pada skala kekerasan Mohs, mendekati berlian. Ini memungkinkannya untuk secara efektif patah dan menghapus bahkan formasi batuan terberat.

-

Resistensi keausan superior: Ketangguhan material yang melekat berarti dapat menahan gesekan konstan dan kekuatan dampak yang dihadapi selama membosankan, secara signifikan memperpanjang umur alat pemotong.

-

Kekuatan tekan tinggi: Sisipan harus menanggung tekanan yang sangat besar saat menggigit batu. Kekuatan tekan tinggi Tungsten Carbide mencegah deformasi dan kegagalan di bawah beban ekstrem ini.

-

Stabilitas termal: Saat TBMS melahirkan, panas yang signifikan dapat dihasilkan di wajah pemotongan. Tungsten carbide mempertahankan integritas dan kinerjanya bahkan pada suhu tinggi, memastikan efisiensi pemotongan yang konsisten.

Anatomi kepala pemotong TBM dan masukkan integrasi

Kepala pemotong TBM adalah perakitan kompleks dari berbagai alat pemotong, dan sisipan tungsten karbida sangat penting untuk operasinya. Sisipan ini sangat miring atau ditekan menjadi lebih besar Pemotong disk , pemotong tunggal , atau alat scraper , tergantung pada desain TBM spesifik dan kondisi geologis yang diantisipasi.

Pemotong disk mungkin aplikasi yang paling umum untuk sisipan tungsten karbida dalam TBM hard rock. Roda baja tugas berat ini, dilapisi dengan sisipan tungsten karbida di sepanjang lingkar mereka, berputar dan berguling di atas permukaan batu di bawah tekanan besar. Tegangan terkonsentrasi dari sisipan menciptakan keripik dan patah batu, yang kemudian dihilangkan dengan ember kotoran.

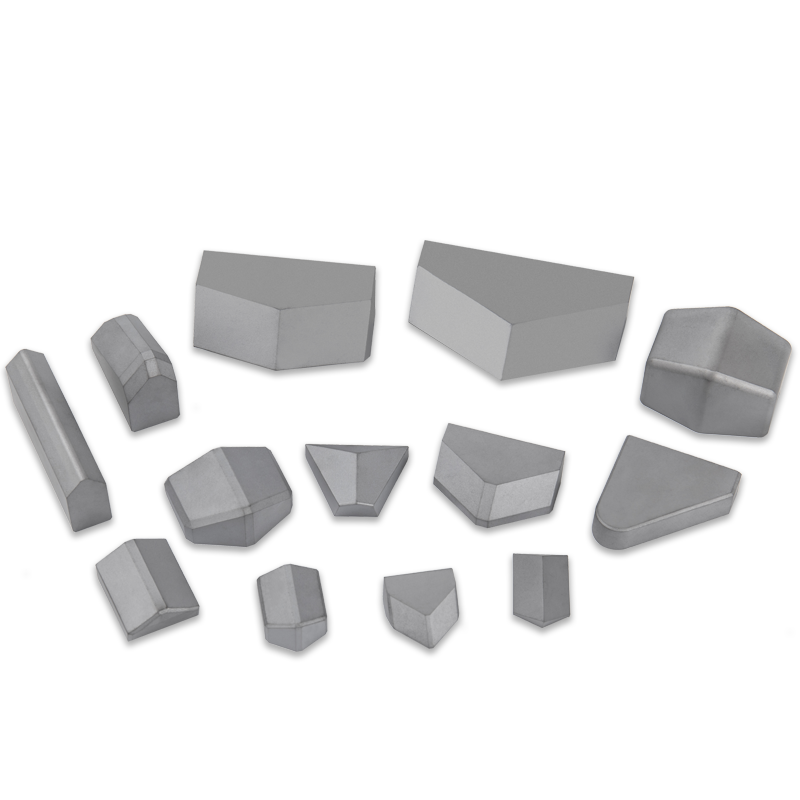

Bentuk dan tingkat sisipan tungsten karbida adalah pertimbangan desain yang kritis. Geometri insert umum meliputi:

-

Sisipan pahat: Digunakan untuk melanggar dan chipping rock.

-

Tombol menyisipkan: Menawarkan ketahanan aus yang baik dan sering ditemukan dalam pemotong disk.

-

Sisipan Wedge: Memberikan tindakan pemotongan yang kuat.

Itu nilai tungsten karbida mengacu pada komposisi spesifik partikel tungsten karbida dan pengikat kobalt. Nilai yang berbeda diformulasikan untuk mengoptimalkan sifat -sifat seperti kekerasan, ketangguhan, dan resistensi keausan untuk berbagai jenis batuan - mulai dari batuan yang sangat abrasif, lebih lembut hingga formasi yang sangat keras, kurang kasar.

Ilmu di balik potongan: Bagaimana sisipan melibatkan batu

Ketika kepala pemotong TBM berputar, tungsten carbide menyisipkan pada pemotong cakram atau alat lain melakukan kontak langsung dengan wajah batu. Tindakan pemotongan melibatkan kombinasi dari:

-

Indentasi dan penghancuran: Titik tajam dari sisipan indentasi batu, menciptakan konsentrasi stres tinggi yang mengarah pada penghancuran dan rekah yang terlokalisasi.

-

Pencukuran: Saat kepala pemotong berputar, sisipannya mencukur keripik batu di sepanjang kelemahan yang ada atau patah tulang yang baru dibuat.

-

Abrasi: Bahkan dengan fraktur, tingkat keausan abrasif tidak dapat dihindari karena sisipan bergesekan dengan batu. Resistensi keausan yang tinggi dari tungsten karbida meminimalkan efek ini, memperpanjang umur pahat.

Efektivitas proses ini sangat dipengaruhi oleh faktor -faktor seperti gaya dorong yang diterapkan oleh TBM, kecepatan rotasi kepala pemotong, dan geometri yang tepat dan jarak sisipan.

Tantangan dan Kemajuan dalam Teknologi Sisipan

Terlepas dari sifatnya yang luar biasa, sisipan tungsten karbida menghadapi tantangan yang signifikan dalam lingkungan yang menuntut terowongan yang membosankan:

-

Keausan: Bahkan bahan tersulit yang akhirnya habis. Batuan abrasif, kekuatan dampak tinggi, dan panas dapat menyebabkan memasukkan blak -blakan, chipping, atau bahkan kerusakan total, mengharuskan penggantian yang sering (dan mahal).

-

Generasi Panas: Gesekan tinggi pada wajah pemotongan menghasilkan panas yang substansial, yang dapat melunakkan pengikat kobalt di tungsten karbida, mengurangi kekerasan dan ketahanan aus.

-

Getaran dan Dampak: Operasi TBM sering melibatkan getaran yang signifikan dan dampak mendadak, yang dapat berkontribusi untuk memasukkan kelelahan dan kegagalan.

Untuk mengatasi tantangan ini, penelitian dan pengembangan berkelanjutan sedang berlangsung di bidang Tungsten Carbide Insert Technology:

-

Nilai yang lebih baik: Produsen sedang mengembangkan nilai tungsten karbida baru dengan peningkatan ketangguhan, kekerasan panas yang lebih tinggi, dan resistensi yang lebih baik terhadap mekanisme keausan spesifik.

-

Lapisan Lanjutan: Pelapis tipis, keras (mis., Pelapis PVD atau CVD) dapat diterapkan pada sisipan untuk lebih meningkatkan ketahanan aus dan mengurangi gesekan.

-

Geometri yang dioptimalkan: Penelitian tentang bentuk dan pola sisipan baru bertujuan untuk meningkatkan efisiensi pemotongan, mengurangi konsentrasi stres, dan memperpanjang umur pahat.

-

Teknik Brazing yang Ditingkatkan: Paduan dan metode pematahan yang lebih kuat dan lebih tangguh sedang dikembangkan untuk memastikan ikatan yang aman antara sisipan tungsten karbida dan badan alat baja, mencegah detasemen prematur.

Kesimpulan

Sisipan tungsten karbida adalah pahlawan tanpa tanda jasa dari terowongan modern. Kombinasi unik mereka tentang kekerasan ekstrem, ketahanan aus, dan kekuatan memungkinkan TBM untuk mendorong batas-batas pengembangan infrastruktur, menjadikan proyek yang dulunya tidak mungkin menjadi kenyataan. Ketika kondisi geologis menjadi lebih menantang dan permintaan untuk tunneling yang efisien tumbuh, inovasi berkelanjutan di Tungsten Carbide Insert Technology akan tetap terpenting, memastikan bahwa TBM dapat terus melanda tantangan terberat dengan presisi dan kekuatan.