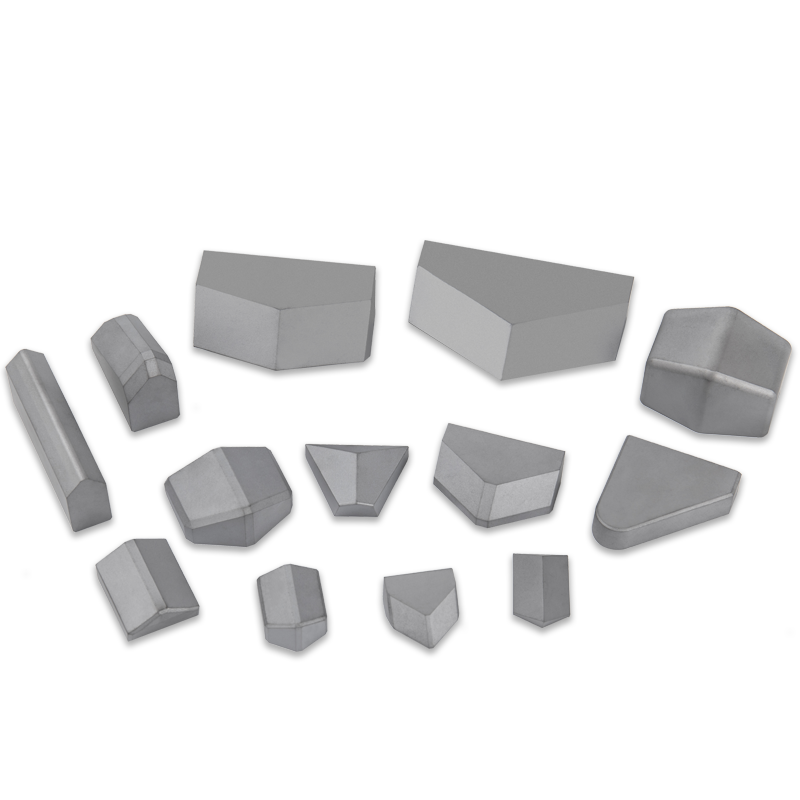

Presisi Di Bawah Tekanan: Keunggulan Teknik Stamping Tungsten Carbide Dies

Berita Industri-Keunggulan Material Tungsten Karbida pada Metal Stamping

Tungsten karbida adalah material komposit yang terdiri dari partikel karbida yang diikat bersama oleh pengikat logam, biasanya kobalt. Dalam bidang stamping berkecepatan tinggi, material ini dipilih terutama karena kekerasan dan ketahanannya yang luar biasa terhadap deformasi tekan. Tidak seperti baja perkakas tradisional, tungsten karbida mempertahankan integritas strukturalnya di bawah tekanan ekstrem, yang secara signifikan mengurangi risiko defleksi cetakan. Karakteristik ini sangat penting untuk menjaga toleransi yang ketat pada komponen elektronik dan suku cadang otomotif presisi di mana penyimpangan tingkat mikron pun dapat menyebabkan kegagalan perakitan.

Perbandingan Kinerja: Tungsten Carbide vs. Steel Dies

Saat mengevaluasi laba atas investasi perkakas, para insinyur harus melihat lebih jauh dari biaya awal. Cetakan stempel tungsten karbida menawarkan siklus hidup yang seringkali melebihi cetakan baja sepuluh kali lipat atau lebih. Tabel berikut menyoroti perbedaan fisik utama yang menentukan kinerja mesin stamping:

| Properti | Tungsten Carbide | Baja Kecepatan Tinggi (HSS) |

| Kekerasan (HRA) | 88 - 92 | 60 - 65 (HRC) |

| Kekuatan Tekan | Sangat Tinggi | Sedang |

| Ketahanan Aus | Luar biasa | Bagus |

| Modulus Elastis | Tinggi (Kaku) | Sedang |

Pertimbangan Desain Penting untuk Perkakas Karbida

Merancang sebuah stamping tungsten karbida mati memerlukan pendekatan yang berbeda dari baja karena kerapuhan yang melekat pada material. Meskipun kompresinya sangat kuat, ia rentan patah karena tekanan atau benturan tiba-tiba. Insinyur harus menerapkan strategi desain khusus untuk memitigasi risiko ini dan memastikan umur alat yang panjang.

Penyelarasan dan Pemandu yang Presisi

Cetakan karbida memerlukan set cetakan presisi tinggi dengan panduan bantalan bola untuk mencegah pergerakan lateral. Karena jarak antara punch dan die seringkali sangat kecil (terkadang kurang dari 5% ketebalan material), ketidaksejajaran apa pun dapat menyebabkan tepi karbida terkelupas atau "gal" segera setelah tumbukan.

Pengecilan dan Retensi

Karena sifatnya yang rapuh, sisipan karbida jarang digunakan sebagai balok padat untuk cetakan besar. Sebaliknya, mereka biasanya dipasang pada dudukan baja. Proses ini menciptakan keadaan pra-kompresi pada karbida, yang membantunya menahan tekanan tarik yang dihasilkan selama fase pengupasan pada siklus stamping.

Manfaat Praktis dalam Produksi Volume Tinggi

Penerapan tungsten karbida dalam industri stamping didorong oleh kebutuhan akan produksi berkecepatan tinggi dan berkelanjutan. Dalam industri seperti pembuatan rangka timah atau stamping laminasi motor, mesin press dapat bekerja dengan kecepatan melebihi 1.000 pukulan per menit. Dalam lingkungan ini, karbida memberikan beberapa keuntungan operasional:

- Meminimalkan Waktu Henti: Cetakan karbida memerlukan interval penajaman yang jauh lebih sedikit, sehingga memungkinkan produksi berjalan lebih lama di antara perawatan.

- Kontrol Duri: Retensi tepi karbida memastikan bagian yang dicap tetap bersih, tepi bebas duri selama jutaan siklus.

- Stabilitas Termal: Karbida memiliki koefisien muai panas yang lebih rendah dibandingkan baja, yang berarti dimensi cetakan tetap stabil meskipun alat memanas selama pengoperasian cepat.

- Permukaan Akhir: Struktur butiran halus karbida berkualitas tinggi memungkinkan pemolesan seperti cermin, mengurangi gesekan antara benda kerja dan cetakan.

Praktik Terbaik Pemeliharaan dan Penanganan

Mempertahankan cetakan stempel tungsten karbida memerlukan peralatan dan keahlian khusus. Karena karbida tidak dapat dikerjakan dengan penggilingan atau pembubutan standar, Pemesinan Pelepasan Listrik (EDM) dan penggilingan roda berlian adalah metode standar untuk membentuk dan mengasah. Sangat penting untuk menggunakan pendekatan umpan halus selama penggilingan berlian untuk menghindari "pelindian kobalt" atau retak termal, yang dapat membahayakan integritas struktural tepi cetakan. Selain itu, operator harus menangani peralatan ini dengan sangat hati-hati; bahkan setetes kecil pun ke lantai yang keras dapat mengakibatkan patah tulang yang parah yang sering kali tidak dapat diperbaiki.