Mengapa Sisipan Tungsten Karbida untuk Mesin Bor Terowongan Menjadi Rahasia Penggalian Lebih Cepat?

Berita Industri-Peran Penting Sisipan Tungsten Carbide dalam Kinerja TBM

Sisipan tungsten karbida berfungsi sebagai "gigi" Mesin Bor Terowongan (TBM), yang menanggung beban tekanan dan gesekan besar yang diperlukan untuk menghancurkan batu. Sisipan ini ditanam secara strategis ke dalam cakram pemotong atau mata bor untuk memastikan alat berat dapat menavigasi melalui berbagai strata geologi, mulai dari tanah lunak hingga granit yang sangat keras. Tanpa kekerasan tinggi dan ketangguhan patah dari tungsten karbida, perkakas pemotong akan rusak sebelum waktunya, yang menyebabkan seringnya waktu henti yang mahal untuk penggantian di lingkungan bawah tanah.

Komposisi Bahan dan Ketahanan Aus

Kinerja dari Sisipan Tungsten Carbide untuk Mesin Bor Terowongan s terutama ditentukan oleh kandungan kobalt dan ukuran butirnya. Persentase kobalt yang lebih rendah biasanya meningkatkan kekerasan dan ketahanan aus, sehingga ideal untuk batuan abrasif. Sebaliknya, kandungan kobalt yang lebih tinggi meningkatkan ketangguhan, mencegah sisipan retak saat terkena bongkahan batu yang keras dan terputus-putus. Pabrikan sering kali menggunakan karbida "gradien" yang menggabungkan cangkang luar yang keras dengan inti yang lebih keras untuk memaksimalkan masa pakai perkakas selama proyek penggalian jarak jauh.

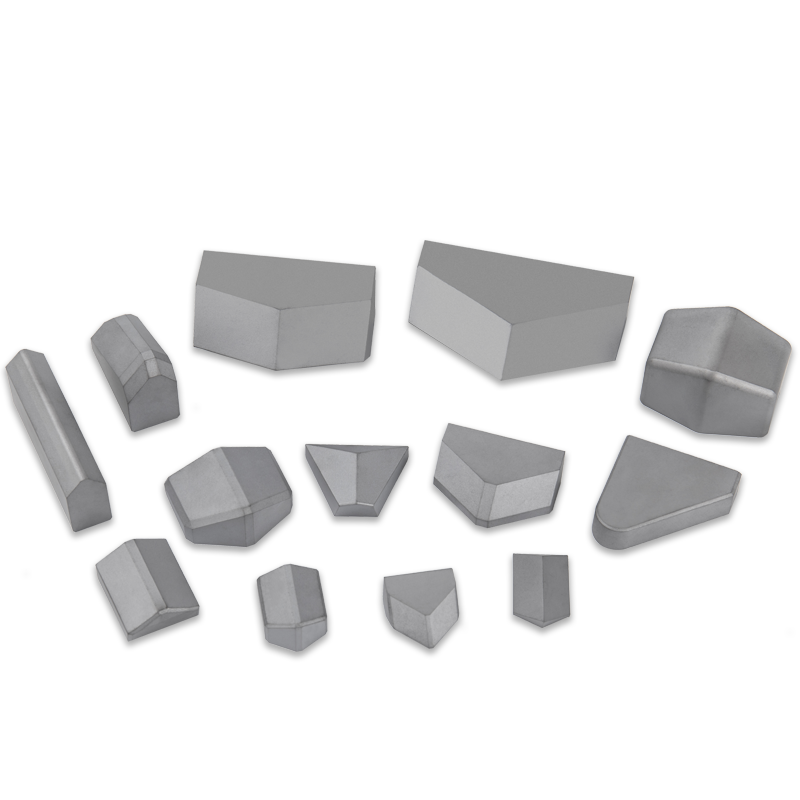

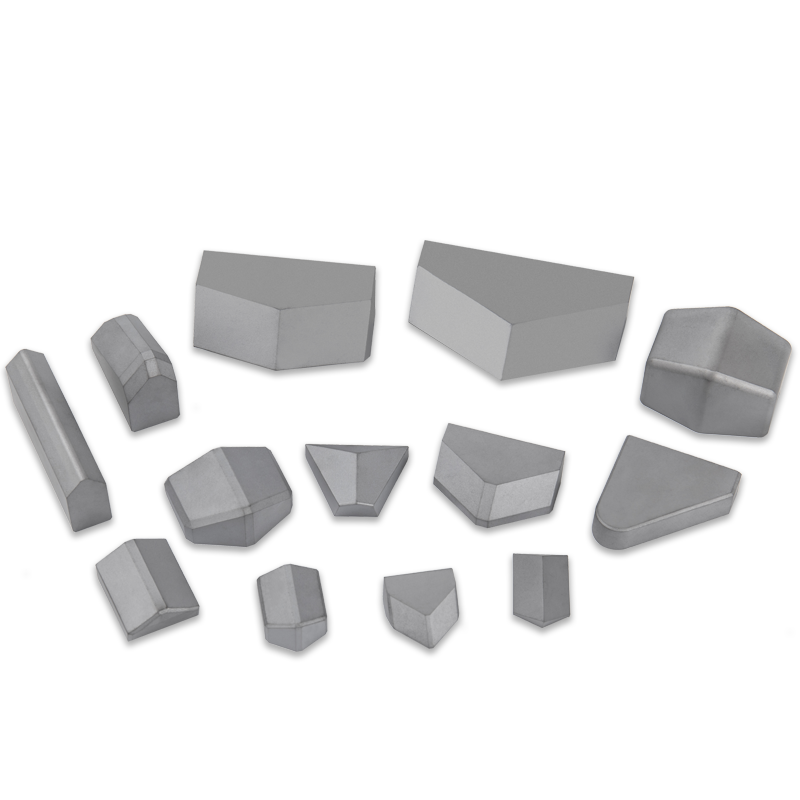

Bentuk Umum dan Aplikasi Sisipan TBM

Kondisi geologi yang berbeda memerlukan geometri sisipan yang spesifik untuk mengoptimalkan proses chipping dan crushing. Pilihan bentuk berdampak langsung pada tingkat penetrasi dan efisiensi energi TBM. Memilih geometri yang salah dapat menyebabkan "coring" atau keausan yang tidak merata pada kepala pemotong, yang membahayakan keseluruhan lini waktu proyek.

- Sisipan Kerucut: Paling cocok untuk formasi batuan keras, memberikan penetrasi yang dalam dan rekahan permukaan batuan yang efisien.

- Sisipan Pahat: Dirancang untuk kondisi tanah yang lebih lunak atau campuran dimana tindakan "geser" lebih efektif dibandingkan penghancuran murni.

- Sisipan Bulat/Kancing: Umumnya digunakan pada tanah yang sangat abrasif untuk memberikan permukaan keausan yang seimbang dan daya tahan jangka panjang.

Spesifikasi Teknis untuk Kekerasan Batuan yang Berbeda

Memahami hubungan antara Kekuatan Tekan Tak Terbatas (UCS) batuan dan kadar karbida sangat penting bagi para insinyur. Tabel berikut mengilustrasikan kriteria pemilihan umum untuk sisipan tungsten karbida berdasarkan kondisi tanah yang ditemui selama operasi pembuatan terowongan.

| Jenis Batuan | Kekerasan (UCS) | Kelas Karbida yang Direkomendasikan |

| Sedimen Lembut | <50 MPa | Ketangguhan Tinggi (10-12% Kobalt) |

| Batupasir Sedang | 50 - 150 MPa | Tujuan Umum (8-10% Kobalt) |

| Granit Keras/Basal | > 200 MPa | Kekerasan Tinggi (6% Kobalt) |

Strategi Pemeliharaan dan Penggantian

Keberhasilan ekonomi dari proyek pembuatan terowongan seringkali bergantung pada pemeliharaan Sisipan Tungsten Carbide untuk Mesin Pengeboran Terowongan. Memantau "keausan" pada insert memungkinkan operator memprediksi kapan disk pemotong perlu ditarik kembali untuk perbaikan. Jika insert dibiarkan aus melewati titik kritisnya, hal ini dapat menyebabkan badan baja pemotong rusak, sehingga memerlukan biaya perbaikan yang jauh lebih mahal dibandingkan penggantian karbida sederhana.

Braxing Tingkat Lanjut dan Perlengkapan Aman

Bahkan tungsten karbida kualitas tertinggi pun tidak berguna jika sisipannya terlepas dari soketnya. Pematrian suhu tinggi atau pemasangan interferensi khusus digunakan untuk memastikan bahwa sisipan tetap terpasang di bawah getaran ekstrem. Proses kendali mutu, seperti pengujian ultrasonik, sering kali dilakukan untuk memverifikasi ikatan antara karbida dan dudukan perkakas baja, sehingga memastikan keandalan di lingkungan bawah tanah yang paling menantang.